材料内应力的成因

01

内应力的产生

应力:物体在单位面积所受的力。

应变:材料为了抵抗应力而产生的形态变化率。

内应力属于应力的一种,只不过它不是由外部负载产生的,而是物体本身具有的,它是由于物体成型过程中分子链取向及内部各局部发生不均匀的塑性变形而产生的。

内应力的危害

和应力一样,内应力会导致材料形变,长期内应力会导致产品蠕变。

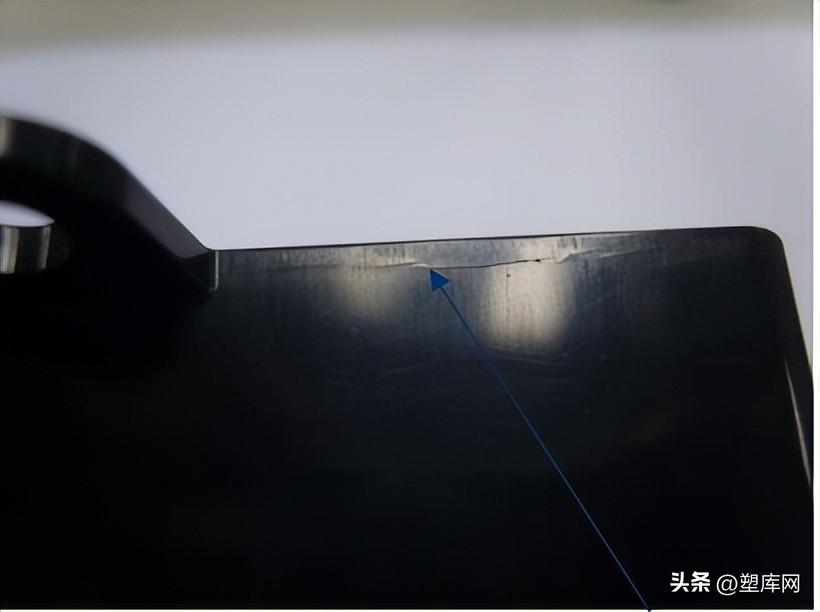

内应力过大时,轻则表现为产品尺寸发生变化,产品翘曲变形;重则使用一段时间后产品出现裂纹并断裂。

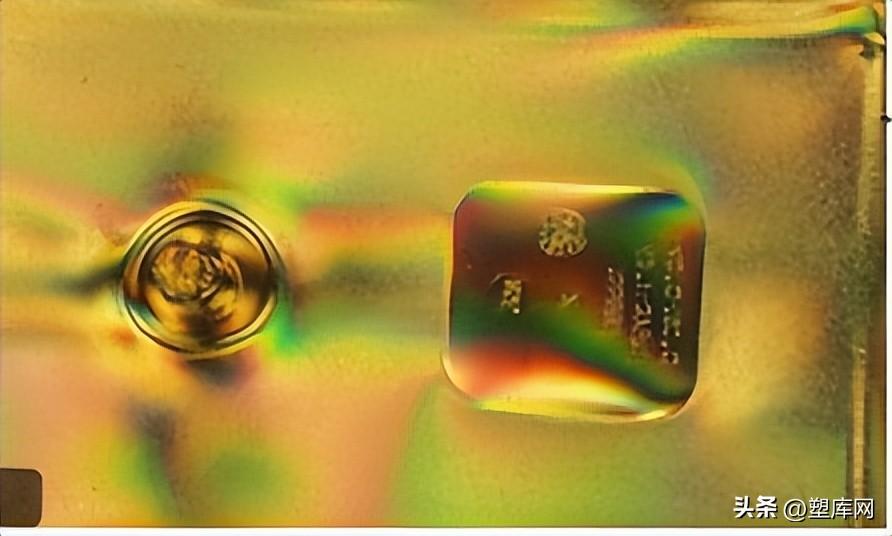

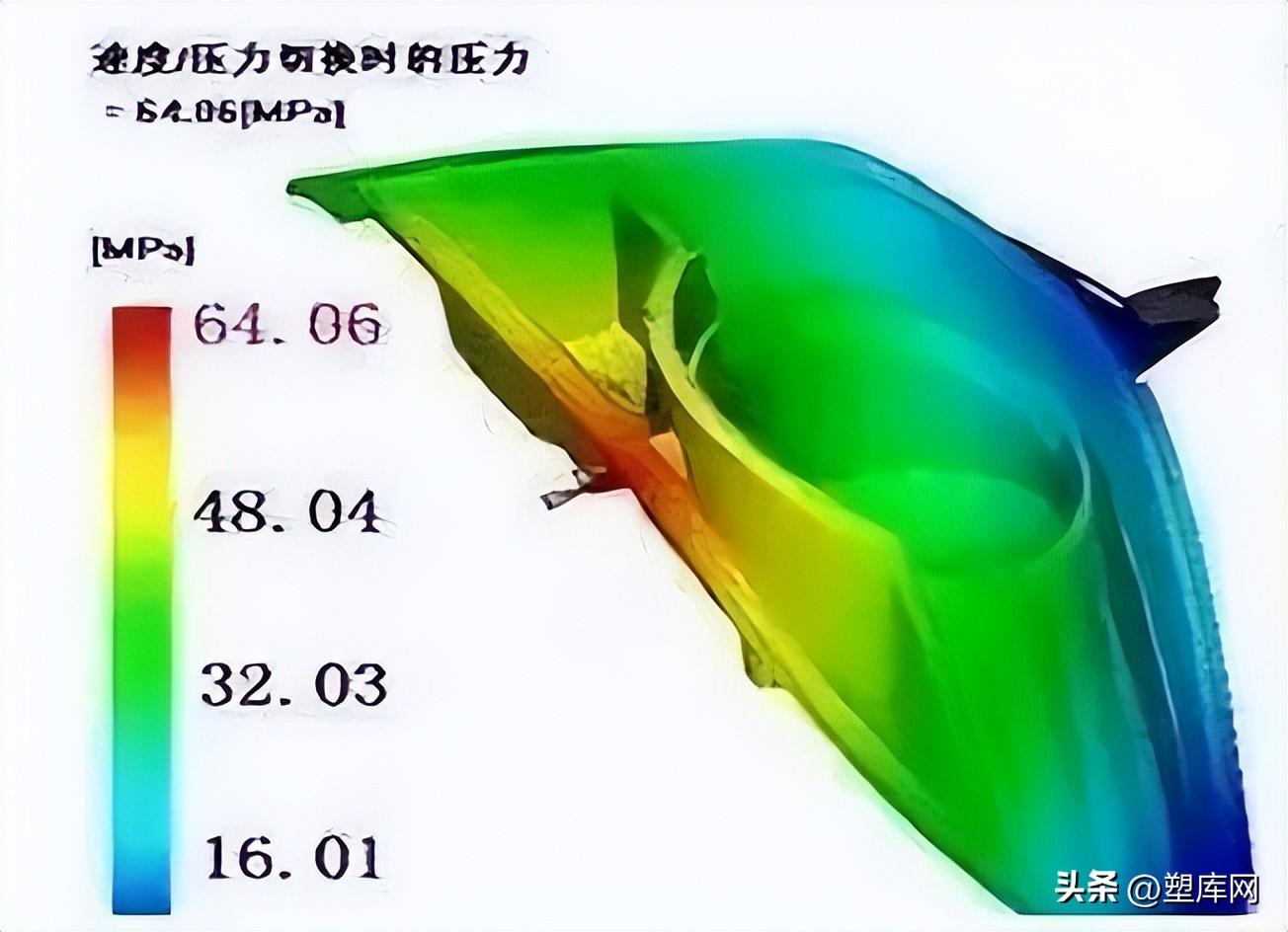

手机电池盖成型压力应力变形

带镶件的塑胶齿轮PA

应力开裂如果叠加接触环境中的特定化学物质,则短时间内就会产生裂纹

典型应力裂纹

02

影响内应力大小的因素:

塑料内应力是在塑料熔融加工过程中,由于受到大分子链的取向和冷却收缩等因素而响而产生的一种内在应力影响。

因而影响内应力大小的因素有:

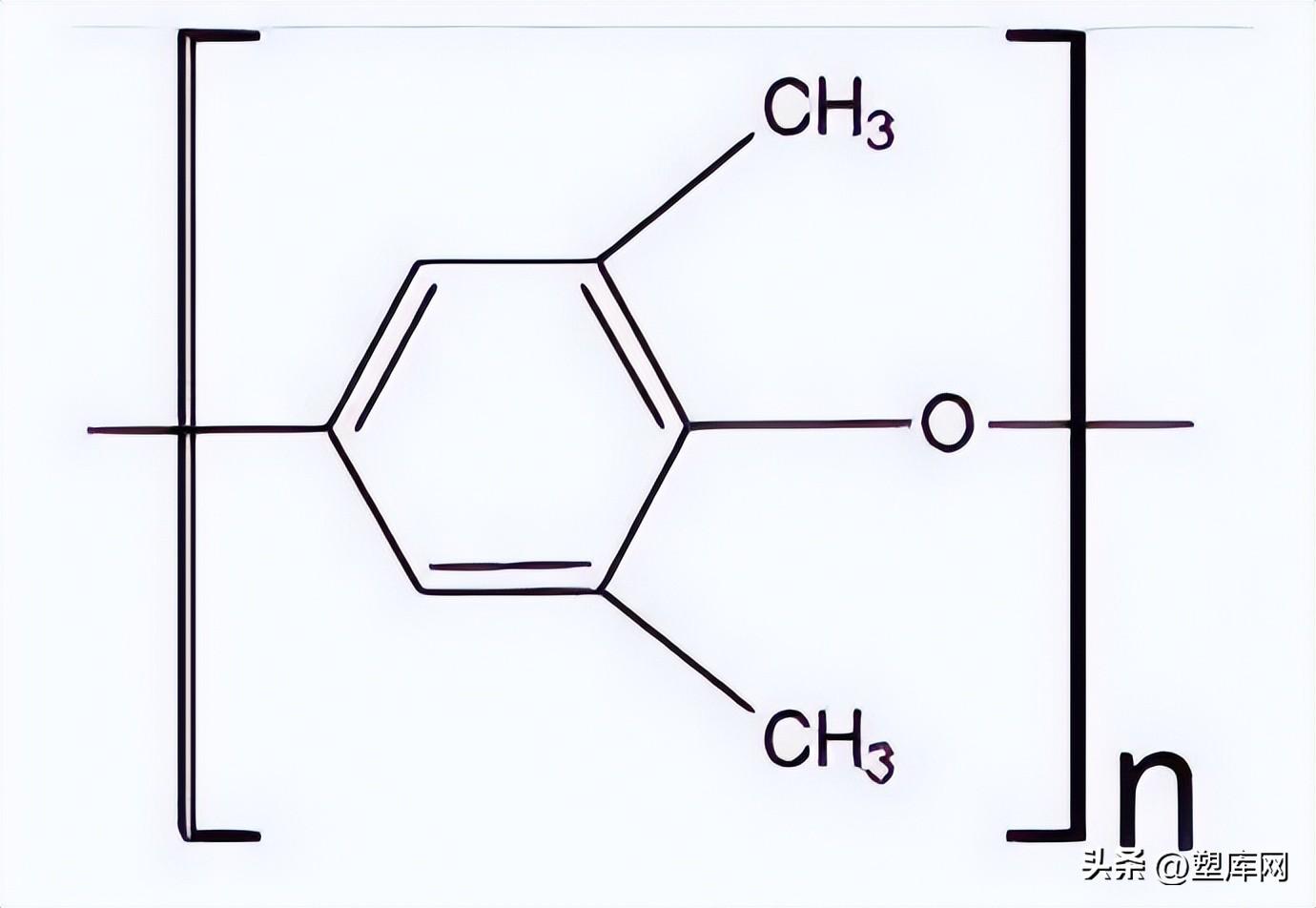

分子链结构:

分子链刚性越大(比如带苯环),熔体粘度越高,越容易产生内应力;分子链基团极性越大,越难消除内应力。

几种常见聚合物的内应力大小顺序如下:

PPO>PSU>PC>ABS>PA6>PP>HDPE

PPO材料分子式

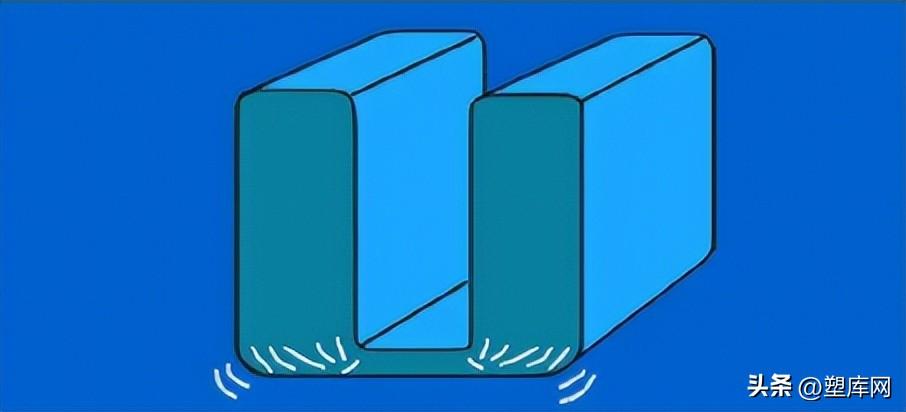

设计因素:

产品厚度不均,尖角位应力集中

内置金属镶件,模具设计流道分布不均

浇口位置及大小

产品厚度不同导致收缩不一致产生高内应力

成型因素:

模具温度低

高压成型,过保压

高速射出,高剪切

冷却不均,顶出不平衡

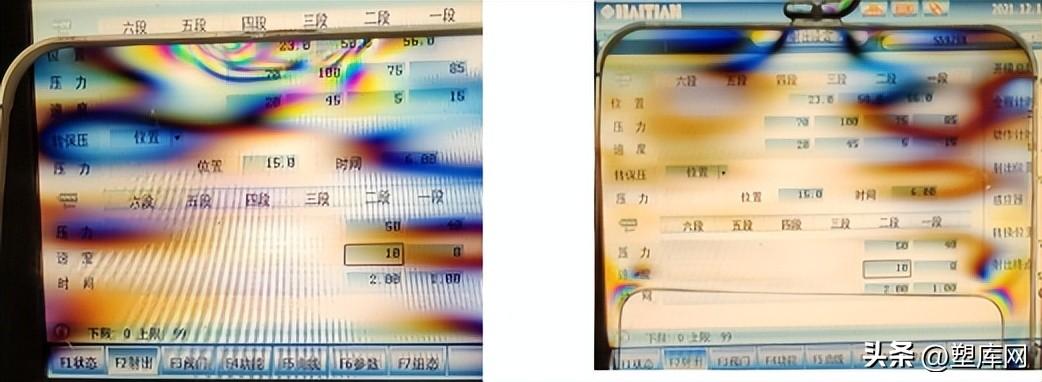

不同模温的应力水平对比,左边模温低

2

内应力水平检测

03

材料所受内应力和外部施加的应力最大区别在于看不见、摸不着。就像埋伏在产品里的定时炸弹,因此了解产品的应力水平对于采取什么措施至关重要。

常见的材料内应力水平检测手段有:

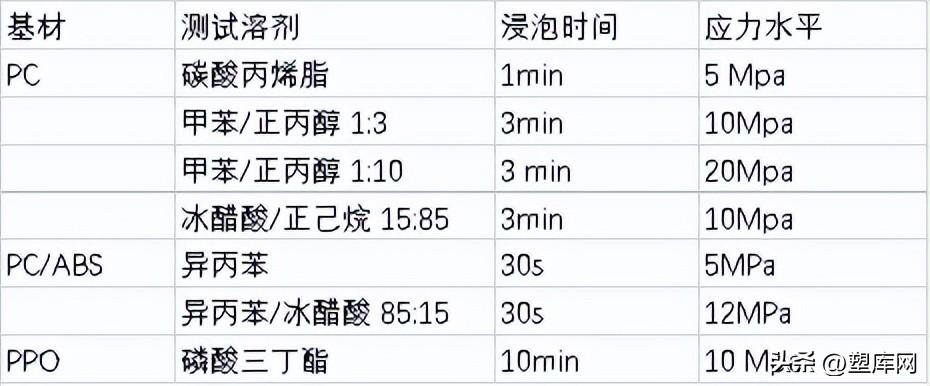

1.化学溶剂检测

测试原材料基材:利用特定溶剂对塑料的相容性,将材料浸泡于溶剂中,溶剂渗透进产品内部后会降低材料分子链间的结合力,以产品开裂的时间衡量产品的应力水平。

下表汇总几种常用塑料的内应力化学试剂测试方法

(备注:1、测试为破坏性测试测试样品不可继续使用

2、上述数据只供对比参考,试剂数据受样品结构,成型条件,测试方法等因数影响,以实际结果为准。)

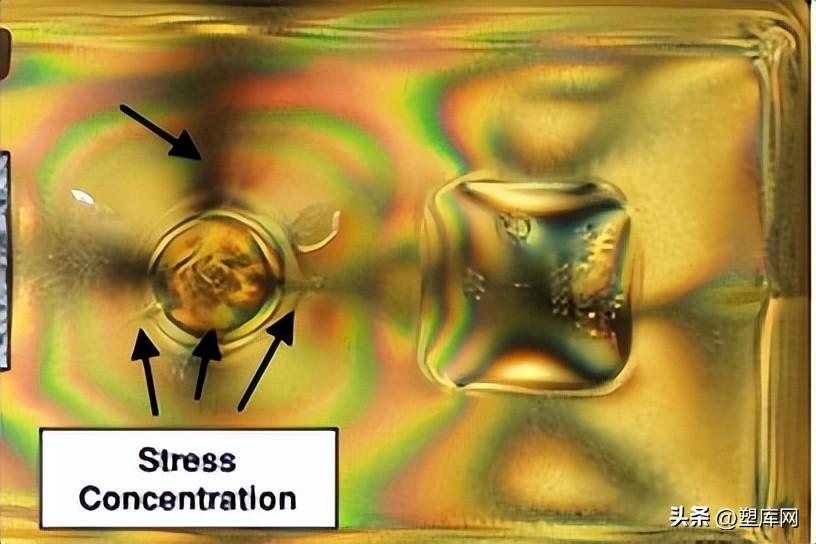

2.偏光照射

用偏振光照射塑料制件,视彩色光带多寡,剖析内应力的强弱(见下图)。

该方法只能适用于透明光学材料,非接触式测试对样品没有任何影响。

(颜色越深表示应力越大,该方法不能定量,通常用于对比。)

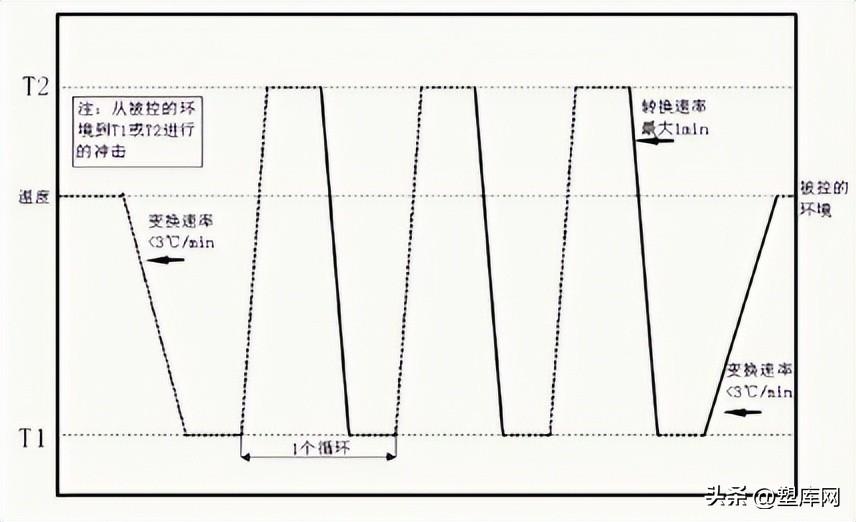

3.冷热冲击

将塑料件重复受冷受热,依据裂纹呈现的时间来评定内应力的大小。它适用于各类塑料成形件。温度骤变法所要的装备简单,但是测验时间较长,也是一种破坏性试验,测试样品不能继续应用。

冷热温度冲击测试

4.模流分析

借助模流分析软件,分析出速度/压力切换时的压力分布情况,压力梯度越高的,表示潜在应力水平越大。

3

内应力的消除

04

和金属类似,塑料制品也可以像金属一样通过成型后的“退火”工序消除部分应力,这只是在设计工艺等各方面不能满足的情况下的亡羊补牢式的措施,不建议作为常规方法。

这种方法有诸多限制:

1、对于玻纤填充材料,不能很好的消除;

2、测试表明,成型后加热过程中由于材料的强度下降,以及材料的耐化学性能下降,为避免失效需要控制退火的时间;

3、长时间加热退火会显著增加最终产品的成本;

4、退火过程中升温和降温保证平稳,避免急冷急热造成热冲击。

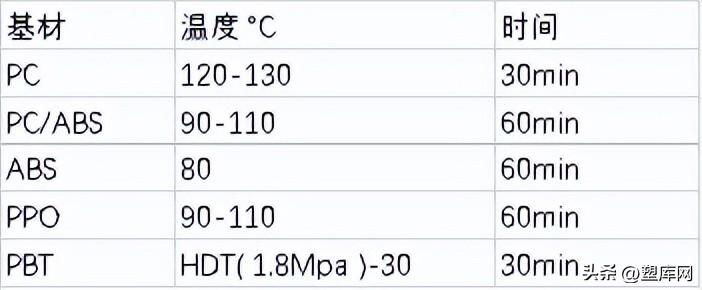

下表为各种材料退火的建议参数

(注:材料为3mm厚度,越厚需要的时间越长)